Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-07-29 Происхождение:Работает

Производство крупных компонентов домашнего прибора , таких как панели холодильника, корпус духовки и шасси стиральных машин, требует необычайной точности в производственной шкале. Прогрессивная штамповка штата стала как доминирующий метод производства для этих деталей листового металла, объединяющий несколько операций-бланки, удар, изгиб и формирование-в непрерывный, высокоскоростный процесс. Тем не менее, достижение успеха в первом опыте (получение этой части прямо на начальном производстве) остается неуловимой целью для многих производителей, поскольку размерные неточности, материаловый перепружичок и смещения инструментов могут сорвать сроки производства и заработать затраты на 20-35%.

Успех первого различия в прогрессивных штаммах для крупных приборов зависит от семи основных технологий: передовое программное обеспечение для моделирования для прогнозирования поведения материала, системы точных инструментов с конформным охлаждением, оптимизация параметров процесса, управляемого данными, адаптивные системы управления прессованием, высокопрочные инструментальные стали со специализированными покрытиями, мониторинг в реальном времени с закрытыми обратными образами и интегрированные протоколы поверхностной обработки.

Сложность прогрессирующей штамповки с большой панелью возникает из-за множественных взаимодействующих переменных-изменений толщины камеры, динамики прессы, термического расширения штампов и упругого восстановления металлов после формирования. При производстве дверных панелей холодильника или ваннами для стиральной машины отклонения до 0,1 мм могут вызывать сбои в сборе или видимые дефекты поверхности. Поскольку производители приборов сталкиваются с циклами разработки сжатых продуктов и растущими качественными ожиданиями, освоение успеха в первом процессе перешло от конкурентного преимущества к операционной необходимости. В этом анализе рассматривается техническая инфраструктура, необходимая для достижения первоначальных прогонов с нулевым дефектом в масштабных приборах, сокращая время на рынок, одновременно устраняя дорогостоящую переделку.

Стратегический императив успеха в первом опыте в производстве приборов

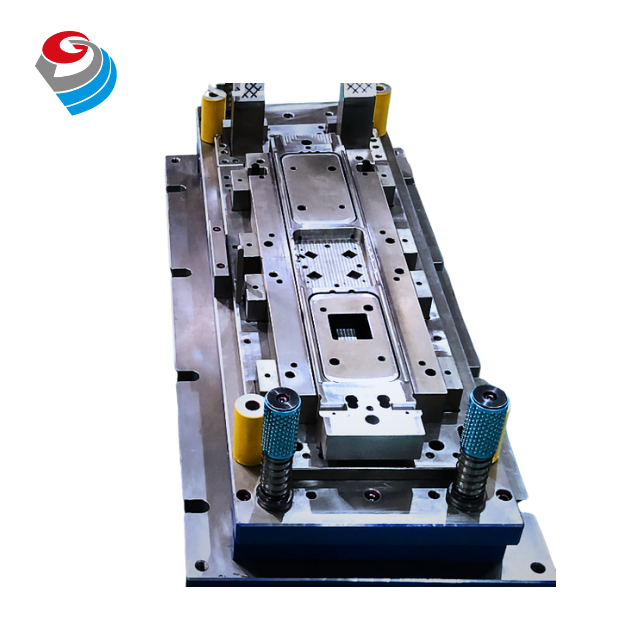

Точный дизайн инструментов с конформными системами охлаждения

Усовершенствованные технологии моделирования для прогнозирования материального поведения

Стратегии выбора материала и компенсации с пружиной

Нажмите и изгиб системы управления процессами

Интегрированный мониторинг и адаптивный контроль

Поверхностная обработка и отделка интеграция

Новые технологии для запуска производства с нулевым дефектом

Успех в первом процессе в прогрессивной штампе, штамп, непосредственно влияет на время на рынок, затраты на инструмент и экономику производства для крупных компонентов домашнего прибора, где для беспрепятственной сборки и эстетического совершенства требуется точность размеров .

В производстве приборов прогрессивные штампы представляют собой существенные капитальные инвестиции в диапазоне от 250 000 долл. США до более 1 млн. Долл. США для комплексных панелей холодильника. Каждый день переработки задерживает запуск производства и откладывает реализацию ROI. Что еще более важно, размерные ошибки, обнаруженные во время пробных прогонов, обычно требуют стальной сварки, переосмысления или даже полной замены секции-операции, которые потребляют 3-8 недель и добавляют 15-30% к затратам на инструмент [1] (@ref). Для таких компонентов с большим объемом, как боковые панели посудомоечной машины или полости духовки, производство задерживает каскад через сборочные линии, создавая дисбаланс запасов и пропущенные цели отправки, которые влияют на отношения с клиентами.

Шкала крупных компонентов прибора вводит уникальные проблемы, отсутствующие в небольших штампованных частях. При формировании панели дверей холодильника, охватывающей 0,8 млн. 1,8 м, мельчайшие изменения в толщине материала-даже в стали с холодным подходом премиум-класса-в соответствии с поверхностью, создавая вонючие или противоречивые углы изгиба. Аналогичным образом, термическое расширение в больших умираниях во время высокоскоростного производства может достигать 0,15 мм по поверхности инструмента, что требует активных систем теплового управления для поддержания стабильности размеров. Эти факторы в сочетании со строгими косметическими требованиями поверхностей, ориентированных на потребителя, повышают точные требования за пределами типичных автомобильных или промышленных применений [1,4] (@ref).

Рыночное давление еще больше усиливает необходимость успеха в первом процессе. За последнее десятилетие циклы разработки приборов сжались с 24 месяцев до 14 месяцев, не оставляя буфера для переработки инструментов. Одновременно тенденции настройки увеличивают разнообразие части, требуя более быстрых изменений инструментов. Производители, достигающие последовательного успеха в первом опыте.

Инструменты высокого определения, включающие конформные каналы охлаждения, обеспечивают тепловую стабильность, необходимую для поддержания допусков на уровне микрон в производстве крупных панелей прибора, уменьшая тепловые искажения на 60-80% по сравнению с обычными методами охлаждения.

Выбор инструментов стали устанавливает основу для размерной стабильности в больших прогрессивных умираниях. Для панелей приборов, требующих более 1 миллиона циклов, стали премиум -класса, такие как закаленные 2738 (HRC 35) или NAK80 (HRC 40), обеспечивают оптимальный баланс между политильностью, удержанием твердости и теплопроводностью. Эти сплавы выдерживают абразивный износ, обычный при обработке из нержавеющей стали или покрытых алюминиевых листов, сопротивляясь термическому усталости, которые преследуют стали с низким уровнем. Польсоваемость этих сплавов позволяет поверхностному отделению ниже RA 0,015 мкм-вариант для поверхностей прибора с высоким уровнем глянки, где даже микроскопические отметки инструмента переносятся на законные детали [1,4] (@Ref).

Технология конформного охлаждения представляет собой сдвиг парадигмы в термическом управлении для больших штаммов. В отличие от прямых каналов охлаждения, которые следуют простым линейным путям, конформные каналы точно контуют геометрию матрица, поддерживая последовательное расстояние (± 0,5 мм) от образующих поверхностей. Изготовленные с помощью металлической 3D-печати, эти каналы турбулентного потока эффективно извлекают тепло, уменьшая тепловые градиенты в больших секциях до 2 ° C по сравнению с 8-15 ° C в обычных охлажденных инструментах. Эта термическая однородность фактически устраняет локализованное расширение, которое вызывает размерный дрейф во время расширенных производственных прогонов. Для больших дверных панелей холодильника эта технология уменьшает изменение плоскостности с 0,8 мм до менее 0,1 мм в размере 1800 мм.

| стальной твердости | (HRC) Теплопроводность | теплопроводности | (W/M · K) | Оптимальные |

|---|---|---|---|---|

| NAK80 | 40 | 50 | Отличный | Высокие поверхностные панели |

| 2738 мод | 35 | 42 | Очень хороший | Большие структурные компоненты |

| H13 | 50 | 25 | Хороший | Высокопасы с высоким исходом |

| S7 | 58 | 30 | Умеренный | Резконистые станции |

Системы выравнивания компонентов Die обеспечивают дополнительную точность для больших панелей. Самозащитные клиновые системы поддерживают параллелизм между туфлями верхней и нижней матрицы в пределах 0,01 мм/м, предотвращая угловое смещение, которое вызывает противоречивые углы изгиба на широких панелях. Пластины с управляемым ударом с негабаритными рукавами, несущими шариковые рукава, оснащены тепловым расширением без связывания, в то время как нагруженные азотные нагрузки на стриптизершированные пластинки обеспечивают равномерную силу разгрузки на больших поверхностях. Эти системы работают синергетически для поддержания размерной консистенции, несмотря на огромные силы (до 2500 тонн), участвующих в формировании из нержавеющей стали класса прибора или алюминиевых сплавов.

Программное обеспечение для моделирования на основе физики, включающее модели анизотропного материала и теплоструктурное соединение, позволяет точное прогнозирование напряжения, истончения и распределения напряжений перед изготовлением инструмента, уменьшая итерации испытаний на 70-85%.

Современные платформы анализа конечных элементов (FEA), такие как автоформ или LS-дина, преобразовали инженерию Die из проб и ошибок в прогнозирующую науку. Эти инструменты имитируют сложное взаимодействие между поверхностями листового металла и матрица, используя модели материалов, которые объясняют анизотропное поведение - критическое для панелей прибора, образованных из свернутых листов с выраженным направлением зерна. Усовершенствованные решатели в настоящее время включают в себя критерии урожайности, зависящие от температуры, и развивающиеся коэффициенты трения на протяжении всего инсульта, точно прогнозируя локализованное истончение, которое может поставить под угрозу структурную целостность в барабанах стиральных машин или полостей печи.

Алгоритмы прогнозирования Springback представляют собой наиболее значительный прогресс для успеха в первом процессе. Анализируя распределение напряжений по всей истории формирования и расчета эластичного восстановления после выпуска инструмента, современное программное обеспечение предсказывает углы возврата в пределах 0,5 ° точность для сложных геометрий. Это обеспечивает виртуальную компенсацию во время дизайна матрицы-наскальментировать компоненты, чтобы они возвращались к предполагаемой форме. Для больших U-сгибаний на боковых сторонах шкафа холодильника это предотвращает пробелы в сборе, превышающие 1,5 мм, что в противном случае потребовало бы сокращения во время производства. Программное обеспечение также идентифицирует области, требующие повышенной сдержанности через вытягивающие шарики или под давления для управления потоком материала и минимизации изменчивости спреду.

Облачные платформы моделирования обеспечивают совместную оптимизацию на протяжении всего цикла разработки инструментов. Инженеры, поставщики материалов и дизайнеры приборов, могут практически проверять конструкции против производственных материалов перед резки. Этот кросс-функциональный подход выявляет потенциальные конфликты на ранних стадиях, например, как более высокая тенденция из нержавеющей стали по сравнению с холодной сталью, что позволяет корректировку перед изготовлением инструментов. Отчеты об моделировании генерируют действенные данные, включая рекомендуемые профили силовых владений, кривые скорости нажима и оптимальные схемы смазки, чтобы обеспечить стабильный поток металла во время начальных испытаний.

Спецификация материала, выходящая за пределы стандартных классов, включающих в себя характерные сертификаты, в сочетании с компенсацией на основе физики, достигает точности размеров ниже ± 0,1 мм для больших панелей устройства, несмотря на изменчивость материала.

Производители приборов все чаще указывают материалы с сертифицированными характеристиками формирования для снижения изменчивости производства. Помимо стандартных механических свойств ASTM или EN, эти сертификаты гарантируют последовательную пластическую анизотропию (R-значения) и укрепление работы (N-значения) по длине катушек и между партиями. Для критических компонентов, таких как фронты духовки из нержавеющей стали, спецификации могут включать в себя изменение прочности доходности (± 15 МПа в сравнении с стандартом ± 30 МПа) и более плотные допуски толщины (± 0,03 мм вместо ± 0,05 мм). Хотя эти материалы премиум-класса стоят на 8-12% дороже, они устраняют основные источники размерных изменений, которые усложняют успех в первом процессе [4] (@ref).

В Springback Cempertication используется несколько дополнительных стратегий, адаптированных к определенной геометрии панели. Для простых фланцев традиционные методы, такие как перекупление, остаются эффективными-выходя 2-8 ° за пределами угла цели в зависимости от толщины материала и прочности растяжения. Сложные криволинейные изгибы требуют компенсации на основе поверхности, когда вся поверхность матрицы смещена на основе PEA-Pressed Spruncback. Наиболее продвинутые системы используют алгоритмы морфинга, которые итеративно регулируют модели CAD, пока смоделируемый Springback не создает желаемую сетевую форму. Этот многоэтапный подход достигает точности в пределах 0,05 мм для сложных профилей дверей холодильника, которые в противном случае потребовали бы ручной работы во время испытаний.

| оптимальные подходы | к | компенсации | применения. |

|---|---|---|---|

| Угловое перекупление | ± 0,5 ° | Низкий | Простые линейные изгибы |

| Поверхность смещения | ± 0,15 мм | Середина | Контурированные панели с трехмерной кривизны |

| Морфинг на основе ФЭА | ± 0,05 мм | Высокий | Сложные сборы с сопряженными поверхностями |

| Адаптивные дороги инструмента с ЧПУ | ± 0,03 мм | Очень высоко | Косметические поверхности высокой глянки |

Обработка поверхности инструментов дополнительно повышает размерную консистенцию. Покрытия физического осаждения паров (PVD), такие как Craln, уменьшают коэффициенты трения на 40-60% по сравнению с необез, обеспечивая постоянный поток материала во время формирования. Для панелей алюминиевых приборов, склонных к воздухе, специализированные алмазные углеродные покрытия (DLC) предотвращают получение материала, что создает поверхностные дефекты. Эти покрытия сохраняют последовательные характеристики трения на протяжении всего производственного прогона, предотвращая постепенные изменения в потоке материала, которые усложняют Sprunback во время расширенных испытаний.

Технология серво-электрической прессы с программируемым профилем движения слайда и адаптивным контролем угла изгиба достигает повторяемой точности формирования ниже ± 0,1 ° для изгибов критической панели прибора через различные материалы.

Современные сервоприводы революционизируют большую панель, образуя программируемую кинематику слайдов. В отличие от обычных механических прессов, ограниченных фиксированными кривыми движения, сервоприводы позволяют независимо контролировать скорость подхода, формировать скорость и время задержки. Для формирования сложной панели холодильника медленный подход (10-50 мм/с) обеспечивает точное взаимодействие с бланком, за которым следует высокоскоростное образование (150-300 мм/с) для завершения хода до того, как произойдет упрочнение материала. Периоды затраты в нижнем мертвом центре (BDC) позволяют релаксации напряжения, которое уменьшает Springback на 15-30% для высокопрочных материалов.

Адаптивные системы управления углом изгиба компенсируют изменчивость материала в режиме реального времени. В этих системах используются датчики измерения угла в DIE, которые проверяют углы изгиба в нескольких местах сразу после формирования. Когда отклонения превышают ± 0,15 °, контроллер автоматически регулирует параметры нажатия-типично увеличивающее формирование тоннаж на 5-10% или продление времени задержки на 0,2-0,5 секунды-чтобы привлечь последующие части в допуск. Для больших панелей шкафов в духовке, требующих множественных изгибов, этот контроль с замкнутым контуром поддерживает угловую консистенцию ниже ± 0,25 °, несмотря на изменения в силе выхода материала, которые в противном случае потребовали бы ручного вмешательства во время испытаний.

Интеллектуальная пустая держательская сила (BHF) предотвращает морщины при минимизации истончения в глубоко натянутых секциях. Многоточечные гидравлические системы подушки применяют пространственно изменяющееся давление на больших областях связующего, увеличивая силу вблизи бусин, где втягивание материала создает пики натяжения. Профилирование давления на протяжении всего образующего хода предотвращает перелом в критических областях, таких как углы дверей холодильника, подавляя морщины в зонах с низким содержанием деформации. Эти системы обычно включают 8-16 независимо контролируемых зон давления для больших панелей прибора, оптимизируя поток материала без ущерба для скорости производства.

Системы мониторинга в реальном времени, использующие распределенные датчики IoT и алгоритмы машинного обучения, обнаруживают отклонения во время первоначальных пробных прогонов, что позволяет немедленным исправлениям до того, как ошибки размерности будут распространяться через последующие станции.

Картирование давления полости обеспечивает наиболее прямое измерение формирования консистенции на больших панелях. Стратегически расположенные пьезоэлектрические датчики, стоящие за формирующими вставками, обнаруживают изменения давления в размере 0,5 бар, что указывает на несоответствия потока материала или изменения смазки. Во время начальных испытаний эти датчики устанавливают кривые базового давления для приемлемых частей. Последующие удары сравниваются с этой золотой подписью, с отклонением за пределами ± 10%, запускающих автоматическую остановку прессы для предотвращения производства компонентов лома. Для больших передних панелей стиральной машины 15-30 датчиков обычно контролируют критические функции, чтобы обеспечить равномерное распределение материалов.

Оптические встроенные системы измерения выполняют бесконтактную проверку размеров на скорости производства. Камеры с высоким разрешением в сочетании со структурированными световыми проекторами создают 3D-карты поверхности каждой панели между станциями, сравнивая с номинальными моделями САПР с точностью ниже 0,05 мм. Когда Springback превышает прогнозируемые значения или тепловой дрейф вызывает прогрессивные размерные изменения, система предупреждает техников до того, как части превышают пределы толерантности. Эти системы особенно ценны для мониторинга плоскостности на крупных дверных панелях холодильника, где ручное измерение потребует удаления с производственной линии.

Критические параметры мониторинга в реальном времени:

Разница профиля давления в полости: ≤ ± 5% от золотой подписи

Консистенция глубины проникновения пунша: ± 0,02 мм

Изменение толщины материала: ≤ ± 0,03 мм в пустых

Протоколы автоматического ответа:

Диапазон корректировки тонажа: ± 10% номинальная емкость прессы

Коррекция времени задержки: 0,1-1,0 секунд

Регулировка потока смазки: ± 15% от исходного уровня

Прогнозирующие пороги для вмешательства:

Отклонение от пружины:> ± 0,3 ° от номинального

Процент истончения:> 25% от начальной толщины материала

Отклонение плоскостности панели:> 0,5 мм/м

Сети тепловых мониторингов отслеживают градиенты температуры матрица, которые могут вызвать размерный дрейф. Инфракрасные датчики и встроенные термопары отображают распределение температуры по большим наборам матрицы с точностью 1 ° C. Когда тепловое расширение угрожает превышать 0,05 мм по критическим функциям, система увеличивает конформные скорости потока охлаждения или временно снижает скорость поглаживания для восстановления теплового равновесия. Это предотвращает прогрессивные изменения в размерных затратах во время расширенных пробных прогонов, где сотни последовательных ударов постепенно нагревают инструмент.

Технологии улучшения поверхности в DIE и процессы отделки встроенной отделки обеспечивают косметическое совершенство и функциональную долговечность панелей приборов без вторичных операций, достигая стандартов целостности поверхности MIL-спецификации непосредственно из прессы.

Внедорожные текстурические передачи точно контролируют поверхностные отделки непосредственно во время формирования, исключая вторичные взрывы или операции по травлению. Лазерные поверхности инструмента создают текстуры, начиная от зеркальной отделки (RA 0,05 мкм) до матовых узоров (RA 1,5 мкм), которые скрывают отпечатки пальцев и незначительные царапины. Для холодильников из нержавеющей стали эта технология создает постоянные узоры зерна на больших поверхностях-задача почти невозможна с процессами после сформирования. Такая же технология создает функциональные текстуры, как не скользящие поверхности на верхних панелях стиральных машин или схемы света на управляющих консолях.

Интегрированные выверкающие станции в прогрессивном матрице устраняют вторичные операции отделки. Высокоскоростные карбидные вращающиеся инструменты, установленные в матрице, немедленно обрезают заусенцы после резки или пирсинга. Для более мягких материалов, таких как панели приборов алюминиевых приборов, криогенные разветвления станции подвергают края до -196 ° C жидкий азот перед механическим разрывом, создавая микрофракции, которые производят чистые края без деформации материала. Эти интегрированные решения обеспечивают резервное качество, превышающее стандарты ISO 13715 класса F непосредственно из линии прессы.

Обработка поверхностного преобразования применяется встроенным усилением коррозионной стойкости и адгезии краски. Электрополизирующие станции, интегрированные после окончательного образования, удаляют 5-10 мкм поверхностного материала, устраняя микро-борры и создавая пассивированные поверхности, идеально подходящие для окрашенной отделки. Для компонентов из нержавеющей стали электрохимические обработки внедорожны создают постоянные оксидные слои, которые повышают сопротивление окрашиваний. Эти интегрированные процессы обеспечивают устойчивость к качеству поверхности ASTM B117 солевые распыления, превышающие 500 часов без отдельных линий обработки - критические для ванн для посудомоечной машины и кастрюли с конденсатом холодильника, подверженных воздействию влаги.

Умные системы интеллектуальных инструментов четвертого поколения, включающие саморегулирующие компоненты и алгоритмы машинного обучения, обещают устранить пробные прогоны полностью путем автономной компенсации за вариации материала и факторы окружающей среды.

Самосолибрующиеся системы матрицы представляют собой границу технологии успеха в первом опыте. В этих системах используются пьезоэлектрические приводы, встроенные под формирующими поверхностями, которые динамически регулируют геометрию инструмента в ответ на данные датчиков. Во время начальных ударов система автоматически компенсирует обнаруженную вершину с помощью радиусов микроректора или углов изгиба в пределах ± 0,05 мм. Для формирования большой духовки эта технология адаптируется к изменениям толщины материала по пробелу, поддерживая постоянную глубину, несмотря на входящие несоответствия материала, которые традиционно требуют ручного вмешательства.

Платформы машинного обучения анализируют данные исторических испытаний, чтобы предсказать оптимальные настройки для новых компонентов. Коррелируя сертификаты материала, конструкции и нажимайте параметры с результатами размеров на тысячах предыдущих заданий, эти системы рекомендуют настройки, доказанные для достижения успеха в первом опыте для аналогичных геометрий. По мере того, как накапливается больше данных, алгоритмы непрерывно совершенствуют свои прогнозы, сокращая время настройки для новых умираний с дней до нескольких часов. Интеграция этих систем с архитектурами Industry 4.0 позволяет обмен знаниями в производственных сетях, сохраняя при этом запатентованные данные в безопасных границах.

Цифровая технология Twin создает виртуальные реплики всей производственной системы, моделируя взаимодействие между динамикой прессы, поведением материала и характеристиками инструментов. В отличие от традиционных FEA, которые моделируют отдельные операции, эти всеобъемлющие цифровые близнецы предсказывают поведение на уровне системы, включая изменения вибрации, эффекты теплового расширения на параллелизм прессы и влияние обработки материалов на точность пустого позиционирования. Выявляя потенциальные режимы отказа до начала физических испытаний, производители могут проактивно внедрить корректирующие меры, транслируя традиционную пробную проблему от миссии по рассмотрению проблем до простой проверки прогнозируемых результатов.

Конвергенция этих технологий устанавливает новую парадигму, в которой успех в первом процессе становится ожидаемым результатом, а не желательной целью. Для производителей приборов, конкурирующих на мировых рынках, освоение этих технологий обеспечивает не только экономию стоимости, но и гибкость для быстрого введения инновационных проектов при сохранении стандартов качества, требуемых потребителями и регулирующими органами по всему миру.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.