Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-06-05 Происхождение:Работает

Инъекционное формование доминирует в современном производстве, составляя 32% глобальной пластической обработки (отраслевые оценки). Эта технология обеспечивает массовое производство высоких компонентов в разных отраслях, таких как автомобильная, потребительская электроника и медицинские устройства. Качество форм непосредственно влияет на допуски продукта (± 0,02–0,05 мм для точных форм) и производственные затраты, при этом плохо спроектированные плесени увеличивают скорость лома до 15%.

Процесс изготовления формы впрыска включает в себя пять критических этапов:

(1) Анализ проектирования для производства (DFM)

(2) Конструкция и моделирование плесени

(3) Точная обработка

(4) Обработка поверхности и сборка

(5) Тестирование и оптимизация

Усовершенствованные технологии, такие как анализ потока пресс-форм, управляемые AI, и 5-осевая обработка ЧПУ обеспечивают точность <2 мкм в современном инструменте.

Инъекционное формование стоит в качестве краеугольного камня современного производства, составляя более 30% глобального пластикового производства . Этот универсальный процесс обеспечивает массовое изготовление сложных, высоких компонентов в разных отраслях, от автомобилей до медицинских устройств.

1.1 Точность и масштабируемость :

литье под давлением достигает допусков с такими же плотными, как ± 0,001 дюйма, что делает его незаменимым для производства сложных деталей, таких как микроги, медицинские имплантаты и автомобильные разъемы. Его автоматизированные рабочие процессы позволяют производителям производить миллионы идентичных единиц с минимальными дефектами-критическими для таких отраслей, как электроника, где такие компоненты, как корпус смартфонов и монтировки платы, требуют точности на уровне миллиметрового уровня.

1.2 Межотраслевые приложения :

Автомобиль : легкие компоненты (например, бамперы, мониторные панели) снижают вес автомобиля, повышение эффективности использования топлива.

Медицинские : стерильные биосовместимые устройства, такие как шприцы и хирургические инструменты, производятся с ISO-сертифицированной точностью.

Потребительские товары : прочные предметы домашнего обихода (например, пластиковые контейнеры, игрушки) изготавливаются по низким затратам на единицу.

Электроника : сложная геометрия для разъемов и корпусов обеспечивает защиту и функциональность в устройствах.

1.3 Экономическая эффективность :

в то время как первоначальные затраты на плесени могут достигать 10 000–100 000, затраты за единицу падают в геометрической прогрессии в масштабе. Например, производство 100 000 пластиковых крышек снижает индивидуальные затраты до 0,02–0,05 по сравнению с 5–10 для небольших партий. Усовершенствованные конструкции плесени и такие материалы, как закаленная сталь (H13, S136), дополнительно продлевают срок службы инструмента до 500 000–1 миллиона циклов, максимизируя рентабельность инвестиций.

1.4 Устойчивость и инновации .

Более 85% термопластичных отходов в литье инъекционного литья перерабатываются обратно в производство, соответствующие целям круговой экономики. Появляющиеся тенденции, такие как полимеры на основе био , и гибридные плесени с конформными каналами охлаждения, снижают потребление энергии на 20–30% при сохранении эффективности цикла.

Процесс производства плесени для инъекций представляет собой тщательно организованную последовательность, которая интегрирует оптимизацию проектирования, точную технику и передовые технологии производства.

Ниже приведена полная разбивка каждого этапа, поддерживаемое отраслевыми показателями и техническими пониманиями.

DFM гарантирует, что проекты продукции соответствуют производственным возможностям, минимизируя дефекты и затраты.

Проверка дизайна продукта

Оптимизация угла на графстве : обеспечить минимальные углы черновика 1 ° для плавного выброса.

Толщина стенки. Однородность : поддерживать ± 10% вариации, чтобы предотвратить следы и деформацию.

Позиционирование затвора : используйте анализ потока плесени для моделирования потока смолы и избежать воздушных ловушек.

Ключевые действия :

Инструменты : Автоматизированное программное обеспечение DFM обеспечивает мгновенную обратную связь о недостатках дизайна (например, подречивания, тонкие стены).

Выбор материала

Тепловая стабильность : высокопроизводительные смолы, такие как Peek, требуют форм с закаленной сталью (H13, S136).

Срок службы цикла : инструментальные стали (например, P20) являются экономически эффективными для производства среднего объема, в то время как медные сплавы бериллы преуспевают в быстрого охлаждения.

Моделирование потока плесени

Прогнозирует время заполнения (± 0,5 с), эффективность охлаждения (ΔT <5 ° C) и риск боевого материала.

Уменьшает циклы проб на 50% за счет обнаружения виртуального дефекта.

Конструкция точной формы определяет качество части, время цикла и долговечность инструмента.

Основные элементы дизайна

Полость/ядро пластины : расщепленные конструкции выровняются с линиями размножения, чтобы минимизировать вспышку.

Система охлаждения : конформные каналы уменьшают время цикла на 30% и предотвращают тепловую деформацию.

Система выброса : Оптимизированное размещение штифта позволяет избежать повреждения части во время положения.

Моделирование и анализ САПР

Подрезка анализа : Определите функции, требующие слайдов или подъемников.

Вентиляционная конструкция : микросхрики (глубина 0,02–0,05 мм) предотвращают газовые ловушки.

Критические проверки :

Совместимость материала

Материал | Твердость (HRC) | Лучше всего для | Цикл жизни |

|---|---|---|---|

P20 Сталь | 28–32 | Производство среднего объема | 500 000 циклов |

H13 сталь | 48–52 | Приложения с высоким содержанием | 1m+ циклы |

Алюминий | 20–25 | Прототипирование | 50 000 циклов |

Расширенная обработка обеспечивает точность и долговечность на уровне микрон.

Обработка с ЧПУ

5-осевая ЧПУ : достигает допусков ± 0,005 мм для сложных геометрий.

EDM/проводная резка : создает острые края (RA 0,4 мкм) для микрофейсов.

Поверхностные улучшения

Полировка : зеркальная отделка (RA 0,02 мкм) уменьшает трение и улучшает высвобождение части.

Хромирование : добавляет 5–10 мкм слоя CR2O3 для коррозионной устойчивости.

ТЕКСТВА ПЕРЕСКИЕ : Лазерная текстурирование создает функциональные поверхности (например, шаблоны сцепления).

Контроль качества

Инспекция CMM : проверяет точность размеров (± 0,001 мм).

Испытания инструментов : Тестовые выстрелы подтверждают производительность плесени в производственных условиях.

Окончательная сборка объединяет компоненты для бесшовной готовности производства.

Интеграция компонентов

Выбросы : выровненные в пределах 0,01 мм для предотвращения смещения.

Тестирование утечки охлаждения : 30% проверки избыточного давления обеспечивают отсутствие утечки охлаждающей жидкости.

Проверка процесса

Научное литье : Оптимизация параметров, управляемой данными (например, давление впрыска 80–120 МПа).

Датчики в виде : контроль температуры в реальном времени (± 1 ° C) и давление (± 0,5%).

Непрерывное улучшение

Анализ основной причины : дефекты адреса, такие как хрупкость (например, контроль влаги, лимиты от искривления).

Прогнозирутельное обслуживание : износ и ремонт расписания и расписания.

Эффективное производство зависит от оптимизированных параметров и практики устойчивости.

Сокращение времени цикла

Конформное охлаждение : сокращение времени охлаждения на 25–40%.

Высокоскоростная впрыска : 500–1000 мм/с. Скорость сокращается время заполнения.

Меры устойчивости

Утилизация материала : 85% термопластичного повторного использования.

Энергоэффективные машины : Всеэлектрические прессы уменьшают использование энергии на 30%.

Индустрия инъекционных плесени претерпевает трансформационный сдвиг, обусловленный достижениями в области точной обработки, интеллектуального производства и устойчивой практики.

Ниже приведен углубленный анализ передовых технологий и возникающих тенденций, формирующих будущее производства плесени.

Расширенные методы обработки переопределяют точные стандарты, что обеспечивает допуски на микронном уровне и сложную геометрию.

5-осевая обработка с ЧПУ :

современные 5-осевые системы ЧПУ достигают ± 0,005 мм точность для сложных компонентов плесени, таких как микроуров, и поверхности свободной формы. Устранение нескольких настройков, эта технология сокращает время обработки на 30–50% при улучшении поверхностной отделки (RA ≤0,4 мкм). Применение включает в себя оптические формы линзы и медицинские имплантаты, требующие точности субмикронной точности.

Гибридное аддитивное производство :

комбинирование традиционных ЧПУ с аддитивными методами (например, DML) позволяет создавать конформные каналы охлаждения внутри форм. Эти каналы оптимизируют тепловое управление, сокращая время цикла на 25–40% и минимизируют дефекты варенья.

Микро/нано-инъекционное формование :

специализированные машины и плесени теперь производят детали с элементами размером 10 мкм, критические для микросенсоров и носимых устройств. Лазерные текстурированные поверхности (RA 0,1–10 мкм) усиливают функциональность, такие как анти-рефлексивные покрытия для оптических компонентов.

Системы IoT, ИИ и управляемые данными революционизируют процесс управления процессом и прогнозирующее обслуживание.

ИИ-управляемый ИИ Моделирование потока плесени :

такие инструменты, как Autodesk, используют машинное обучение для прогнозирования схем заполнения, эффективности охлаждения и рисков боевых действий с> 85% точностью. Это уменьшает пробные циклы на 50% и минимизирует отходы материала.

Сетки в виде датчиков :

встроенные датчики контролируют параметры в реальном времени, такие как температура (± 0,5 ° C) и давление (± 0,5 МПа), что обеспечивает динамические корректировки во время производства. Например, автомобильные производители используют эти данные для поддержания согласованности части ± 0,01 мм в течение миллионов цикла.

Цифровые близнецы и промышленность 4.0 :

виртуальные реплики форм имитируют производительность в различных условиях, оптимизируют такие параметры, как сила зажима и скорость впрыска. Компании, принимающие цифровые близнецы, сообщают о 20–30% более быстрое время на рынок и на 15% более низкое потребление энергии.

Промышленность расстанавливает приоритеты в области энергоэффективности и принципов циркулярной экономики.

Биологические и переработанные материалы :

формы, предназначенные для биоразлагаемых полимеров (например, PLA) и рециркуляционных термопластов, уменьшают углеродные следы. Например, формы для упаковки пищевых продуктов с использованием переработанных затрат на материалы для питомца на 25% при соблюдении соответствия FDA.

Энергоэффективные машины :

Всеэлектрические инъекционные формовочные машины потребляют на 30–50% меньше энергии, чем гидравлические аналоги. Регенеративные тормозные системы дополнительно восстанавливают энергию во время замедления, достигая стандартов устойчивости ISO 50001 .

Утилизация с закрытой контуром :

передовые системы откровенных систем повторно используют 85–90% термопластичных отходов в рамках производственных циклов. Автомобильные поставщики, такие как Intertech, интегрируют эту технологию для достижения целей с нулевым заполнением.

Технологии следующего поколения открывают беспрецедентные возможности.

AI-оптимизированный дизайн (генеративный ИИ) :

алгоритмы генерируют легкие, высокопрочные структуры плесени, анализируя распределение напряжений и свойства материала. Это уменьшает использование материала на 15–20% при повышении долговечности.

Роботизированная полировка и сборка :

совместные роботы (коботы), оснащенные системами зрения, выполняют зеркальную полировку (RA 0,02 мкм) и точную сборку, достигая 99,9% без дефектных результатов в производстве медицинской плесени.

Умные обработки поверхности :

инновации, такие как PVD-покрытия с улучшением в плазме, протягивают срок службы плесени на 3–5 ×, даже с абразивными смолами, такими как нейлон, заполненные стеклом. Хромирование и наноцерамические слои также повышают коррозионную устойчивость.

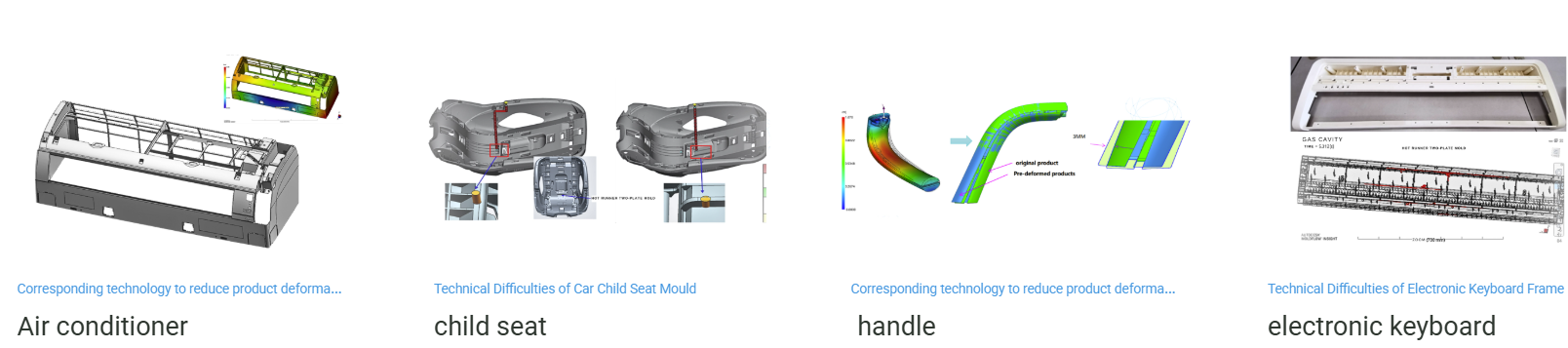

Zhuhai Gree Daikin Precision Mold Co., Ltd. (GDM) является ведущим поставщиком интегрированных решений в литье под давлением, с 30-летним опытом в разработке полноценных плесени-от технико-экономического анализа продукта и конструкции плесени до массового обслуживания производства. Используя передовые возможности исследований и разработок, мы специализируемся на высоких формах (± 0,005 мм) для девяти ключевых отраслей, включая домашние приборы, автомобильные компоненты, медицинские устройства и новое энергетическое оборудование, обслуживая более 500 глобальных клиентов.

• Управление деформацией : оптимизированные системы охлаждения + Анализ потока плесени + моделирование удержания давления снижает деформацию до <0,15 мм для больших компонентов, таких как панели переменного тока.

• Задача газовой формования : анализ мультифизики, точно определяет газовые каналы, устраняя линии сварки в электронных клавиационных рамах.

• Тонкостенная формование : моделирование Moldflow® включает толщину стенки 1,2 мм для плесени для детского сиденья при сохранении целостности конструкции.

• Smart Trial System : полные пробные машины (от 1300т до 180t) поддерживают быстрое прототипирование и проверку процессов на месте.

Центр оптимизации плесени

Система прогнозирования жизненного цикла расширяет долговечность плесени на 30%

Интегрированное безразмерное литье снижает затраты на обработку на 25%

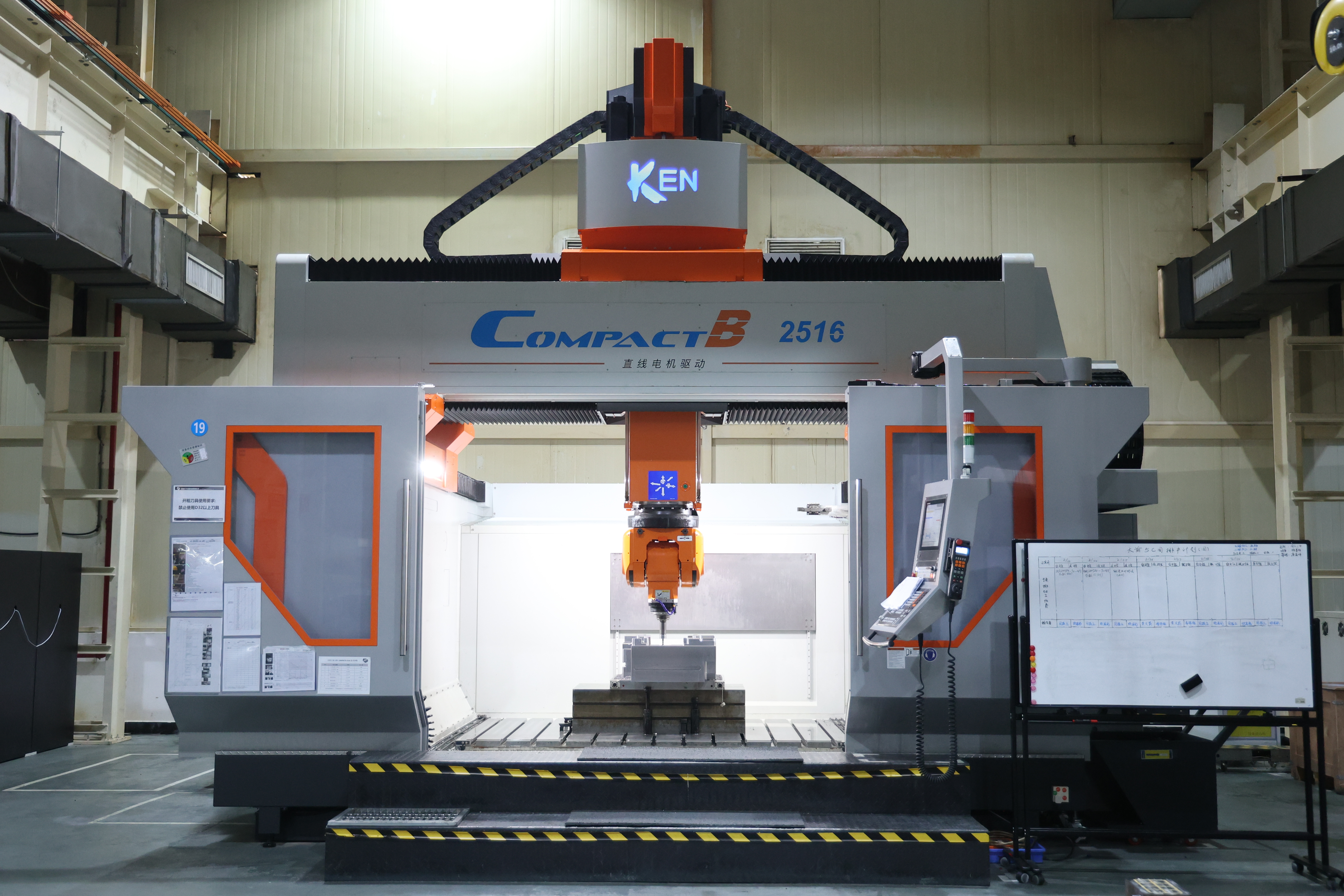

Точные производственные линии

200+ высокоостренных обрабатывающих центров

На 40% более быстрая обработка графитового электрода

Встроенная проверка CMM обеспечивает 100% -ное соблюдение размеров

Структура обеспечения качества

Трехровневые качественные ворота: анализ CAE, проверка испытаний, мониторинг массового производства

72-часовой глобальный сервис после продажи

Двуязычная инженерная поддержка (EN/JP)

Видение GDM на будущее литья инъекции закреплено на трех преобразующих столпах: интеллектуальной автоматизации , устойчивого производства и глобализированного сотрудничества . Эти стратегические приоритеты будут переопределять отраслевые стандарты, стимулировать эксплуатационное превосходство и обеспечить непревзойденную ценность для клиентов по всему миру.

Техническая реализация

A-оптимизированный дизайн плесени :

развертывание проприетарных алгоритмов, обученных более 200 000 исторических наборов данных для автоматизации критических процессов:

▸ Интеллект размещения ворот : уменьшить дисбаланс заполнения с 8% до <1,5% с помощью динамического моделирования потока.

▸ Самогенерирующие системы выброса : сокращение времени проектирования на 40% при улучшении однородности стресса на 90%.

▸ Обнаружение столкновений в реальном времени : устраните 95% конфликтов инструментов с помощью цифровых близнецов на основе физики.

Умные производственные ячейки :

интеграция датчиков IoT с прессами 1300T-180T для включения:

▸ Саморегулирующие параметры : автоматическая сила зажима (± 1,5%) и скорости охлаждения на основе сдвигов вязкости материала.

▸ Прогнозирующее обслуживание : уменьшите время не простоя на 60% за счет обнаружения аномалий вибрации/температуры.

Техническая реализация

Системы круговых материалов :

▸ на основе био-смолы : запуск 15+ классов углерод-нейтральных полимеров к 2026 году, подтвержденные сертификатами ISO 14067.

▸ Утилизация замкнутой петли : достичь 98% повторного использования в корпусах потребительской электроники с высоким уровнем глянки.

Нейтральные энергетические фабрики :

▸ Солнечные прессы : смещение 35% спроса на энергию через фотоэлектрические системы на крыше к 2027 году.

▸ Гидравлические гибриды : снижение потребления мощности на 45% в машинах 1000T+ через сервоприводные насосы.

Инструмент с нулевыми отходами :

▸ Безводное охлаждение : принять конформные каналы с ускорением графена, чтобы устранить 12 000 тонн/год сточных вод. Analytics

AI Ai Analytics : уменьшить переполнение материала на 22% с помощью прогнозной оптимизации объема выстрела.

Техническая реализация

Unified Digital Platform :

▸ Cloud Co-Design : включить сотрудничество в режиме реального времени в 20+ часовых поясах с обзорами дизайна с поддержкой VR.

▸ Стандартизированные библиотеки инструментов : 5000+ предварительно проверенных компонентов плесени, совместимых с Engel, Arburg и гаитянскими прессами.

Региональные инновационные центры :

▸ Европа (2025) : Технологический центр Штутгарта, специализирующийся на автомобильном микро-смене (± 0,02 мм).

▸ Северная Америка (2026) : Мичиганский центр для медицинских силиконовых перерадных решений.

Айственные цепочки поставок :

▸ Блокчейн Трицеабильность : гарантируя материалы истоки для соответствия FDA/достижения.

Содержание пуста!

Содержание пуста!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.