Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-05-15 Происхождение:Работает

Участники штамповки являются незаменимыми в современном производстве, служащих костяком для производства точных компонентов в разных отраслях, таких как автомобильная, аэрокосмическая и потребительская электроника. Согласно отраслевым отчетам, более 60% металлических компонентов в автомобильном производстве полагаются на штамповки, подчеркивая их критическую роль в эффективности затрат и качества продукции. Плохо разработанные штампы могут привести к дефектам, таким как трещины, морщины или размерные неточности, увеличивая скорость лома до 15% и раздувая производственные затраты.

Пептинг Mie Manufacturing включает в себя систематический процесс, который интегрирует проектирование, выбор материалов, точную обработку и передовые технологии, такие как моделирование CAE и анализ DFM, для обеспечения высококачественного, экономически эффективного производства.

Эта статья углубляется в тонкости производства матрицы, исследуя ключевые процессы, такие как оптимизация конструкции, управляемой CAE, высокая обработка и новые тенденции, такие как интеллектуальное производство. Мы также рассмотрим, как лидеры отрасли используют передовые технологии для поддержания конкурентных преимуществ.

Участники штамповки служат краеугольным камнем современного производства, обеспечивая массовое производство точных компонентов в разных отраслях, таких как автомобильная, аэрокосмическая и потребительская электроника, оптимизируя эффективность затрат и использование материалов.

Убийства штамповки спроектированы для преобразования плоских металлических листов в сложные геометрии с точностью до микронного уровня. В автомобильном производстве более 70% структурных компонентов, включая панели для кузова, кронштейны и детали двигателя, полагаются на штамповки. Процесс обеспечивает повторяемость для выходов с большим объемом-например, програмгрессивные умирают, могут производить 1000+ частей в час с допусками, составляющими ± 0,01 мм. Эта эффективность имеет решающее значение для отраслей, требующих крупномасштабного производства, таких как корпуса батареи EV и корпуса прибора.

Сдвиг к легким материалам, таким как высокопрочная сталь (HSS) и алюминиевые сплавы, требования умирают с повышенной долговечностью и точностью. Убийства штамповки включают формирование ультратонких компонентов (например, лотки с батарейным батареей толщиной 0,6 мм), сохраняя при этом конструктивную целостность, снижая вес автомобиля на 20–30%. Умирания также минимизируют материальные отходы с помощью оптимизированных конструкций гнездования, достигая 95%+ частоты использования материалов - критические для целей в области устойчивости.

Современная штамповка умирает интегрирует передовые технологии для удовлетворения развивающихся отраслевых требований:

Моделирование CAE : такие инструменты, как автоформи, предсказывают поток материала, риски истончения и Springback, снижая итерации испытаний на 50% и сокращая затраты на разработку на 20 000–50 000 человек на проект.

Дизайн, управляемый AI : генеративные алгоритмы оптимизируют структуры матрицы для снижения веса (например, на 22% более легкие штампы) без ущерба для прочности.

Инженерная инженерия : методы, такие как покрытие TD и электрополировка, усиливают срок службы на 3 ×, критические для штамповки коррозионных материалов, таких как нержавеющая сталь.

В то время как первоначальные затраты на изготовление матрицы высоки (50 000–500 000 в зависимости от сложности), их долгосрочная рентабельность инвестиций не имеет себе равных. Один прогрессивный матрица может производить 5+ миллионов деталей, прежде чем требуется техническое обслуживание, при этом затраты на частную стоимость снижаются до 0,10 долл. США в масштабе. Промышленные отрасли, такие как Automotive, сэкономят 15–20% в затратах на сборку из -за постоянной установки штампованных деталей.

Стратегии экономии затрат :

Модульные штампы : разрешите быстрое реконфигурацию для нескольких конструкций деталей, снижая расходы на инструменты на 40%.

Прогнозирующее обслуживание : датчики IoT обнаруживают микро-трещины за 200 часов до отказа, сокращение незапланированного времени простоя на 60%.

Автомобиль : умирание для компонентов HSS требует закаленных инструментальных сталей (например, D2 или M2) с нитрированными поверхностями (≥60 HRC) для выдержания растягивающихся напряжений более 1500 МПа.

Электроника : Микропословные штампы производят разъемы с допусками 0,1 мм, включенными с помощью точности EDM (электрическая обработка).

Медицинские устройства : зеркальные финишные штампы (посредством электрополирования) обеспечивают биосовместимость и безразличные края для хирургических инструментов.

Новые тенденции решают производство матрицы:

Цифровые близнецы : виртуальные реплики умираний имитируют реальную производительность, оптимизируя такие параметры, как скорость прессы (≤20 SPM) и сила зажима.

Устойчивая практика : утилизируемые инструментальные стали и системы MQL (минимальное количество смазки) снижают выбросы CO₂ на 35%.

Гибридные умирают : комбинируйте полимеры с карбоновым волокном со стальными ядрами в течение 40% снижения веса и более быстрого теплового отклика.

Шеповка Die Manufacturing интегрирует передовые методологии проектирования, технологии точной обработки и строгий контроль качества для производства высокопроизводительных инструментов, способных формировать сложные компоненты с точностью на уровне микрон.

Процесс начинается с моделирования CAE (компьютерный инженер) для оптимизации геометрии матрицы и прогнозирования поведения материала во время формирования. Инструменты, такие как Autoform и Ansys Workbench, анализируют распределение напряжений, риски истончения и эффекты Springback, снижение итераций испытаний на 50% и сокращение циклов развития с 12 недель до 6 недель.

Дизайн для производства (DFM) принципы имеют решающее значение на этом этапе. Инженеры подтверждают:

Минимальный радиусы изгиба (≥2 × толщина материала для алюминия).

Расстояние между отверстиями (≥1,5 × диаметр, чтобы избежать деформации).

Углы тяги (≥1 ° для гладкого выброса части).

Тематическое исследование по умираниям автомобилей Fender продемонстрировало, как комбинирование CAE и DFM уменьшало отходы материала на 18% и продлив срок службы на 30% за счет оптимизированного конструкции охлаждающего канала.

Стали инструментов доминируют в производстве матрицы из -за их износостойкости и тепловой стабильности. Общие материалы включают:

AISI D2 : высокое содержание хрома (12%) для устойчивости к истиранию, твердость до 62 часов.

AISI O1 : нефтяная сталь с превосходной механизмом для сложной геометрии.

Вставки из карбида : используются в областях с высоким содержанием, как края, продлевая срок службы на 3 ×.

Материальная предварительная обработка включает в себя:

Лазерная резка : готовит пробелы с точностью ± 0,05 мм.

Тепловая обработка : вакуумная гашение обеспечивает равномерную твердость (например, 60–62 HRC).

Обработка ЧПУ : 5-осевые заводы ЧПУ достигают сложной геометрии (например, подкоки, конические стены) с шероховатостью поверхности ≤RA 0,4 мкм и плоскостностью в пределах ± 2 мкм. Например, умирание смартфона для шасси требует 20+ часов точного фрезерования для удовлетворения допусков ± 2 мкм.

Электрическая обработка разгрузки (EDM) : идеально подходит для микроэлементов, таких как разъемы высоты 0,1 мм в умираниях электроники. Wire EDM вырезает закаленные стали с точностью ± 0,005 мм, критической для аэрокосмических компонентов.

Аддитивное производство : конформные каналы охлаждения, напечатанные с помощью слияния лазерного порошкового слоя, сократить время цикла на 25% и варенья на 12%.

Покрытие TD : процесс осаждения паров повышает сопротивление истирания на 3 ×, идеально подходит для умираний, обрабатывающей нержавеющую сталь.

Электрополирование : уменьшает трение на 40% в приложениях с глубоким рисунком, минимизируя раздражение.

Nitriding : поверхностное отверждение (до 1200–1500 HV) продлевает срок службы при производстве большого объема (например, 500 000+ циклов).

Мониторинг в процессе : датчики IoT отслеживают параметры, такие как Tonnage Press (800–2500 тонн) и скорость оперативной памяти (≤20 SPM), поддержание ± 1% согласованности части. Датчики вибрации обнаруживают микро-трещины на 200+ часов до отказа, сократив время простоя на 60%.

Пост-процесс проверка :

Координатные измерительные машины (CMMS) проверяют допуски (например, ± 0,01 мм).

3D -сканирование сравнивает законченные штампы с моделями САПР, идентифицируя отклонения> 0,02 мм.

Стали для переработки : уменьшить выбросы CO₂ на 35% за кубик.

Оптимизация, управляемая ИИ : генеративные алгоритмы проектируют легкие умирают с на 22% меньше материала при сохранении жесткости.

Гибридные умирают : комбинируйте полимеры с карбоновым волокном со стальными ядрами в течение 40% снижения веса и более быстрого теплового отклика.

Процесс | Терпимость | Время цикла | Экономическая эффективность |

|---|---|---|---|

5-осевая обработка ЧПУ | ± 2 мкм | 20+ часов | Высокий |

Лазерная резка | ± 0,05 мм | 5–10 мин | Умеренный |

Эдм | ± 0,005 мм | 15+ часов | Высокий |

Аддитивное производство | ± 0,1 мм | 8–12 часов | Умеренный |

Сравнение ключевых метрик

Интегрируя эти технологии, производители достигают на 30–50% более быстрого времени на рынок и на 20% меньше затрат за производство с большим объемом.

Высокопроизводительная продукция DIE основана на передовых технологиях, таких как многоосная обработка ЧПУ, оптимизация процессов, управляемой AI, передовая инженерия поверхности и контроль качества с поддержкой IoT для достижения допусков субмикронов, расширенного срока службы инструмента и бесшовной интеграции с рабочими потоками Industry 4.0.

(1) 5-осевая обработка ЧПУ

5-осевые заводы с ЧПУ позволяют изготовить сложные геометрии (например, подрез, конические стены) с допусками, на которых ± 2 мкм и шероховатости поверхности ≤RA 0,4 мкм. Например, умирание шасси смартфона требует 20+ часов непрерывного фрезерования для достижения плоскостности в пределах ± 2 мкм - критическое для обеспечения бесшовной сборки компонентов, таких как модули камеры.

(2) обработка электрической разряда (EDM)

Wire EDM незаменим для микро-функций в закаленных инструментальных сталях, таких как разъемы высоты 0,1 мм для умираний электроники. С точностью позиционирования ± 0,005 мм, EDM сводит к минимуму тепловое искажение, достигая резкости края <0,01 мм радиусом.

(3) Аддитивное производство (AM)

Отпечатки лазерного порошка слияния (LPBF) Конформные каналы охлаждения в пределах умираний, сокращение времени цикла на 25% и тепловое ведение на 12%. Тематическое исследование по автомобильному бамперному умиранию показало, что охлаждение AM-интегрированного улучшения стабильности размерных на 18% по сравнению с традиционными просверленными каналами.

(1) TD покрытие

Условие термического диффузии нанесения карбида 5–15 мкм (например, карбид ванадия) на поверхностях матрицы, увеличивая устойчивость к истиранию на 3 ×. Умирание от штамповки из нержавеющей стали достигает 500 000+ циклов без переделки, даже при напряжениях, превышающих 1500 МПа.

(2) Электрополирование

Этот электрохимический процесс снижает шероховатость поверхности до RA 0,1 мкм, разрезая трение на 40% в приложениях с глубоким рисунком. Для умирает медицинского устройства, электрополировка обеспечивает беззарежу к краям и соблюдению биосовместимости.

(3) Плазменное нитрирование

Поверхностное упрочнение с помощью ионной бомбардировки азота достигает глубины корпуса 0,1–0,3 мм и микрогарности до 1200 HV, что продлив срок службы для больших объемов производства компонентов алюминиевого сплава.

(1) Генеративный дизайн

Алгоритмы ИИ оптимизируют структуры матрица для снижения веса (например, на 22% легче) при сохранении жесткости. Прогрессивная химинка для автомобильных скобков, разработанная с генерацией, снизила затраты на материалы на 15 000 долл. США и потребление энергии на 30%.

(2) Предсказательное обслуживание

Датчики IoT контролируют параметры в реальном времени, такие как вибрация (смещение ≤5 мкм) и температуру (20–120 ° C). Модели машинного обучения прогнозируют ношение инструментов за 200 часов, сокращая незапланированное время простоя на 60%.

(3) Цифровое двойное моделирование

Виртуальные копии умираний имитации реальной производительности в различных условиях:

Скорость прессы : оптимизирована до ≤20 инсультов в минуту (SPM), чтобы сбалансировать производительность и качество части.

Сила зажима : скорректирована от 800 до 2500 тонн, чтобы предотвратить перевальнику.

(1) Встроенная метрология

Лазерные сканеры и CMMS (координатные измерительные машины) выполняют 100% проверку критических измерений, такие как:

Углы изгиба : ± 0,1 ° Точность для автомобильных кронштейнов.

Положения отверстий : ± 0,02 мм для разъема электроники.

(2) Адаптивная обработка

Системы с ЧПУ с ЧПУ с замкнутыми контуром регулируют подачи и скорости в режиме реального времени на основе данных износа инструмента. Например, 5-осевая мельница с режущей сталью D2 автоматически снижает скорость шпинделя на 15%, когда прогиб инструмента превышает 2 мкм, поддерживая допуски.

(3) Энергоэффективные процессы

Системы смазочной смазки минимального количества (MQL) снижают использование охлаждающей жидкости на 90%, в то время как гибридные умирают (углеродное волокно + стальное ядер) более низкое потребление энергии на 25% во время термического цикла.

(1) Автомобильная

Горячая штамповка : каналы с водяным охлаждением образуют сверхвысокие стальные компоненты (UHSS) с прочностью растяжения> 2000 МПа.

Инструменты гидроформирования : достичь сложных трубчатых форм с однородной толщиной стенки ≥98%.

(2) Электроника

Микроизметинг умирает : вставки карбида вольфрама EDM-вырезания производят разъемы с толерантностью к 0,05 мм.

Формирование с помощью вакуума : устраняет захват воздуха во время образования тонкопленочных металлов (например, щиты EMI толщиной 0,2 мм).

(3) аэрокосмическая промышленность

Изотермическая ковка штампов : поддерживать ± 5 ° C температурная однородность для компонентов титанового сплава.

Superfinaishing : Алмазовые поверхности достигают RA 0,025 мкм для турбинных лезвий.

Производственная отрасль Die претерпевает преобразующий сдвиг, обусловленный технологическими достижениями и инновационной практикой. В плесени Gree Daikin (Zhuhai Gree Daikin Precision Poll), передовые решения переопределяют традиционные процессы, устанавливая новые критерии для точности, эффективности и устойчивости. Ниже приведены ключевые инновации, возглавляющие эту эволюцию, о чем свидетельствуют опыт Gree Daikin Mold и глобальные истории успеха клиентов:

Gree Daikin Flom использует полный 3D -дизайн и моделирование помех для оптимизации производительности плесени до начала физического производства. Моделируя обработку манипулятора и сборку плесени в виртуальной среде, потенциальные столкновения или структурные недостатки идентифицируются и разрешаются на стадии проектирования. Этот подход сводит к минимуму проб и ошибок во время отладки плесени, сокращая время выполнения заказа на 30%. Например, их работа по автомобильной штамповочной форме использует CAE (компьютерную технику) для анализа процессов образования полосовой полосы, регулируя критические параметры, такие как угловые радиусы (R-углы) для снижения рисков растрескивания-инвестиция »« Однократный успех »» для сложных проектов, таких как автомобильные кондиционированные панели.

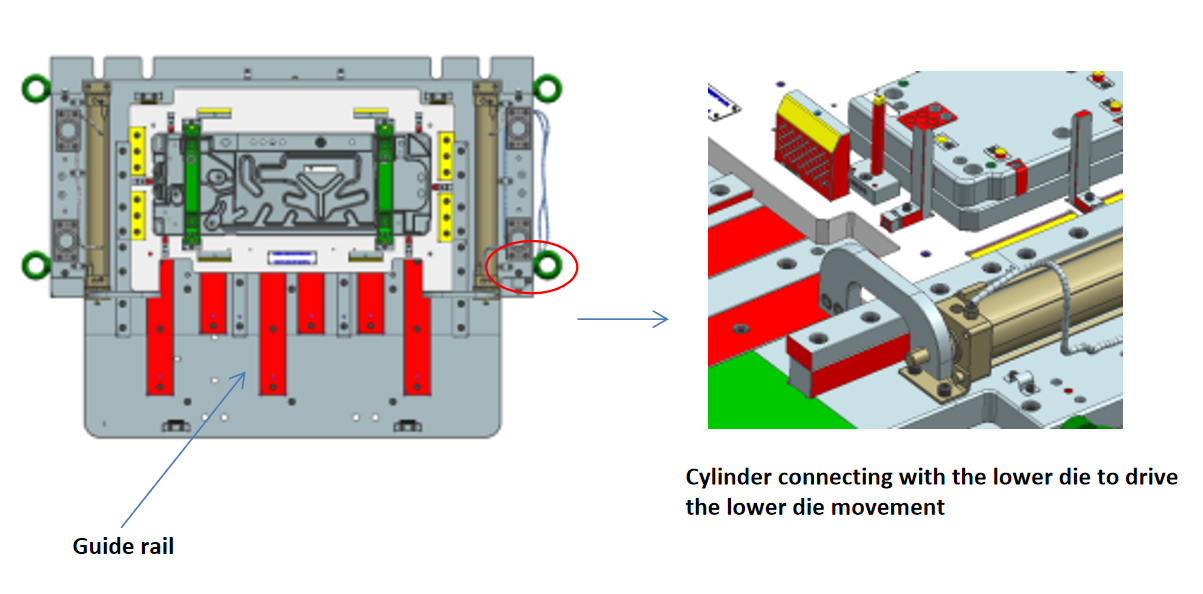

Весенняя технология Gree Daikin Mold Spring иллюстрирует, как структурные инновации могут оптимизировать производство. Перепроектировав плесени от однослойного до двухслойного движения, они уменьшили процесс сжатия передней пластины с шести этапов до пяти для клиента US Appliance, сократив затраты на инструмент и время цикла. Аналогичным образом, их технология защиты до нижней рамы интегрирует пневматические цилиндры с гибельными железнодорожными системами, что позволяет точному движению прямого отступления для безопасной сборки без вторичных операций. Такие инновации соответствуют требованиям отрасли для легких, многофункциональных инструментов.

Оснащенные машинами Makino и Mitsubishi CNC (точность ≤0,01 мм) и системой отслеживания на основе ERP , Gree Daikin Plood воплощает в себе интеллектуальное производство. Мониторинг статуса обработки в реальном времени через программное обеспечение CAE/CAD/CAM/UG обеспечивает бесшовную координацию по проектированию, производству и контролю качества. Например, их автоматизированная технология изменений позволяет многопродуктивным формам быстро адаптироваться к спецификациям клиентов, повышая эффективность производства на 40% для автомобильных и медицинских клиентов.

Подход Gree Daikin Mold's Collaborative Design для производства (DFM) Bridges R & D и производство. Сотрудничая с клиентами на этапе DFM, они оптимизируют геометрию продуктов для прогрессивного производства матрицы, как видно из крупномасштабных непрерывных форм для боковых панелей бытовой техники. Материальные инновации также играют важную роль: сплавы SGCD2 и PSGCD2-42N-Z08QV выбираются для высокой прочности, коррозионной стойкости и утомления-ключ для точных компонентов, таких как стойки парохода, где зеркальные полигинговые поверхности устраняют царапины и проточные марки.

Благодаря консолидации процессов, управляемой CAE, и оптимизации структуры инструментов, плесень Gree Daikin уменьшает отходы материала и потребление энергии. Их способность объединять несколько стадий штамповки в меньшее количество операций (например, прогрессивные умирают для выборки офисных устройств) снижает затраты на рабочую силу на 25% при сохранении стандартных стандартов качества ISO. Клиенты, в том числе ведущие немецкие автомобильные бренды, подтверждают формы с расширенными жизнями обслуживания и точных допусков, подчеркивая экономические и экологические преимущества устойчивого инструмента.

Техническая команда Greedaikinmold из 150 человек объединяет опыт работы в области автомобильной, здравоохранения и потребительской электроники. Многоязычные инженеры и гибкие рабочие процессы обеспечивают быструю адаптацию к разнообразным отраслевым стандартам-от медицинских штампов, требующих нулевых поверхностей, до автомобильных умираний с большим объемом, требующих ультрастрастного времени цикла. Эта универсальность позиционирует Gree Daikin плесень как лидера в межсекторских инновациях.

Заглядывая в будущее, производственный сектор штампов будет формироваться пятью преобразующими тенденциями, каждая из которых предлагает возможности для инноваций и роста:

Интеграция искусственного интеллекта (ИИ) и машинного обучения в системы САПР/CAE еще больше ускорит оптимизацию проектирования. Алгоритмы ИИ могут предсказать поведение материала, рекомендовать структурные корректировки и прогнозируемый износ инструмента, что обеспечивает упреждающее обслуживание. Для таких компаний, как Gree Daikin Mold, это означает, что их 3D-рамки моделирования включают в себя прогнозирующую аналитику в реальном времени, сокращение времени простоя и продления долговечности плесени.

Экологические нормы и приоритеты ESG (экологические, социальные и управление) будут подталкивать производителей к практике круговой экономики . Экспертиза Gree Daikin Mold в области эффективности материала (например, снижение лома с помощью анализа CAE) и процессов энергосбережения (например, многоэтапная консолидация) позиционирует его в экологическом инструменте. Будущие инициативы могут включать в себя внедрение переработанных сплавов, нейтральную обработку углерода и системы охлаждения с закрытым контуром для минимизации экологических следов.

Поскольку отрасли, такие как электромобили (EV) и интеллектуальные приборы, требуют более коротких жизненных циклов продукта, быстрое инструмент и модульные системы плесени станут критическими. Автоматическая технология смены и совместный DFM Gree Daikin Mold и совместный подход DFM обеспечивает план для масштабируемой настройки. Инвестиции в 5D -печать (комбинирование аддитивного производства с обработкой ЧПУ) могут дополнительно сжать циклы прототипирования от недель до дней.

Пост-пандемические сбои цепочки поставок стимулировали сдвиг в направлении региональных производственных центров. Глобальный след Gree Daikin Mold, поддерживаемый многоязычными командами и локализованными центрами НИОКР, - будет жизненно важным для обслуживания клиентов, которые определяют приоритеты в близости. Создавая партнерские отношения на ключевых рынках (например, Европа, Северная Америка и Юго -Восточная Азия), Gree Daikin Poll может предложить более быстрое время отклика и снизить геополитические риски.

В то время как автоматизация достигает, человеческий элемент остается незаменимым. Техническая команда Gree Daikin Mold, 150 человек, иллюстрирует, как квалифицированные инженеры, оснащенные инструментами, оснащенными AI-августами, могут раздвинуть границы инноваций. Программы повышения квалификации в области искусственного интеллекта, IoT и передового материаловедения обеспечат рабочую силу Gree Daikin Mold оставаться впереди технологических кривых.

Чтобы сохранить свое лидерство, Greedaikinmold планирует:

Расширить цифровые двойные возможности для управления формами в жизненном цикле.

Запустите инициативу по производству зеленого , нацеленное на 40% снижение использования энергии к 2030 году.

Союзы подключаются с техническими поставщиками для интеграции датчиков с поддержкой IoT в формы для мониторинга производительности в реальном времени.

Двойные инвестиции в исследования и разработки в области искусственного интеллекта и материальные науки, сосредоточенные на легких композитах для электромобилей и аэрокосмической промышленности.

Будущее производства Die является одной из конвергенций, где Precision соответствует устойчивости, цифровые инструменты усиливают человеческий опыт, а глобальные проблемы вдохновляют локализованные решения. Такие компании, как Gree Daikin Mold, с их сочетание технического мастерства, ловкости и дальновидного лидерства, готовы не только адаптироваться к этим изменениям, но и определить их. В качестве отрасли от здравоохранения до возобновляемых источников энергии более умные, более быстрые и более экологичные решения для инструментов, неустанные инновации Gree Daikin Mold гарантируют, что оно останется на переднем крае этой динамической эволюции.

Содержание пуста!

Содержание пуста!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.