Просмотры:55 Автор:Pедактор сайта Время публикации: 2025-11-07 Происхождение:Работает

1. Подробное объяснение технических характеристик штампов из металла с предварительно нанесенным покрытием (PCM).

Выбор материала: Использование материалов высокой твердости и износостойкости (например, порошковая сталь, карбид) для устойчивости к истиранию и сохранения гладкости в течение длительного времени.

Структурный дизайн: использование больших радиусов, оптимизированных зазоров, удержания заготовки по всей площади и минимизированного скольжения, чтобы избежать концентрации напряжений и уменьшить трение и сжатие.

Обработка поверхности: нанесение зеркальной полировки (Ra < 0,1 мкм) и сверхтвердых покрытий с низким коэффициентом трения (например, TD, DLC) для минимизации трения и адгезии.

Производство и техническое обслуживание: упор на высокоточную обработку, чистоту окружающей среды и регулярное техническое обслуживание для обеспечения стабильного производства высококачественной продукции.

Подводя итог, штампы для обработки листового металла для обработки металлов с предварительно нанесенным покрытием больше не являются простыми контактными инструментами «железо по железу». Это высокотехнологичные продукты, объединяющие науку о материалах, точное производство, разработку поверхностей и экономичное проектирование. Каждая функция специально разработана для эффективного и точного выполнения задачи формования, не повреждая изысканную поверхность. Это приводит к значительно более высоким затратам и большей технологической сложности для этих штампов по сравнению со стандартными штампами для листового металла.

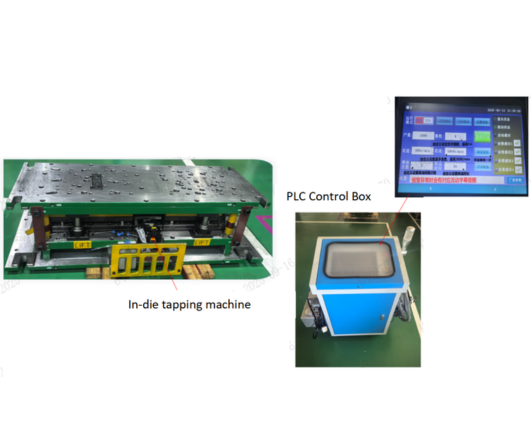

2. нарезания резьбы в штампе, управляемая ПЛК Технология

Механизмы нарезания резьбы в штампе могут быть механическими или серводвигателями. Скорость постукивания механических систем фиксирована и не может быть отрегулирована. При обработке материалов высокой твердости метчики склонны к поломке. Напротив, система серводвигателей требует подключения только к стандартному 3-контактному источнику питания 220 В. Его основным преимуществом является возможность регулировки скорости постукивания. Например, при нарезании резьбы в материалах высокой твердости, таких как нержавеющая сталь, чрезмерная скорость может привести к перегреву и поломке метчика, что приведет к нестабильной работе. Следовательно, использование метода серводвигателя может смягчить эту проблему. Для штамповки нержавеющей стали при скорости пресса 25 об/мин рекомендуемая скорость нарезания резьбы составляет 350 об/мин.

3. Распространенные автоматические механизмы выгрузки лома в штампах.

Пневматическая разгрузка лома: отличается простыми конструктивными требованиями и простотой обслуживания. Он состоит из изготовленного по индивидуальному заказу желоба для мусора, стандартных пневматических компонентов и системы подачи сжатого воздуха.

Выгрузка лома ленточным конвейером: предъявляются особые требования к конструкции матрицы, требующие координации между верхней и нижней матрицей. Все соответствующие детали имеют стандартные модели и не требуют дополнительной механической обработки.

Выгрузка лома с выбивным штифтом: имеет простые конструктивные требования и требует координации между верхней и нижней матрицами. Он состоит из изготовленного на заказ желоба для мусора + стандартных компонентов с выбивными штифтами.

Вышеуказанные типы могут быть изготовлены по требованиям заказчика.

Преимущества автоматической выгрузки лома: лом автоматически выбрасывается за пределы матрицы и собирается в специальный контейнер для лома, что исключает необходимость ручного управления, обеспечивает непрерывное, бесперебойное производство и повышает эффективность производства.

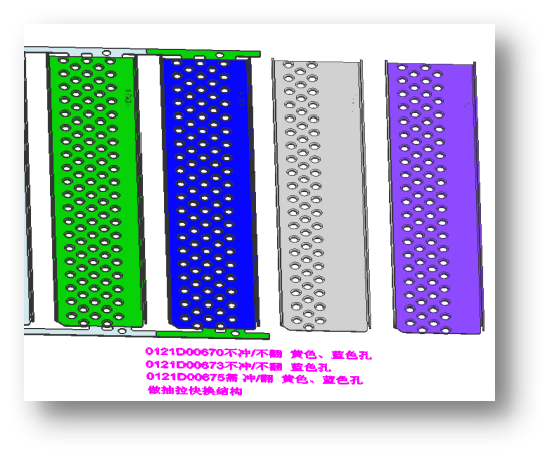

4. Автоматическая смена инструмента для многопрофильной технологии с одной матрицей.

Форма для смены стиля соединена с механизмом смены стиля через пневматический цилиндр, обеспечивая каскадное соединение нескольких функций, требующих смены стиля. Это позволяет быстро и автоматически менять стиль одним щелчком мыши, исключая ручную разборку или изменение стиля отдельных извлечений. Это повышает эффективность изменения стиля и позволяет избежать ошибок оператора.

Модель пневматического цилиндра определяется путем расчета силы вытягивания, необходимой для изменения стиля, обеспечивая достаточную силу для привода механизма изменения стиля. Высокоточная направляющая для смены стиля пресс-формы обеспечивает высокую стабильность при смене стиля.

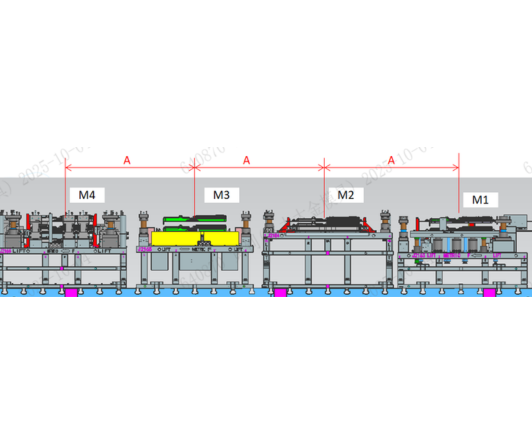

5. Подробные особенности технологии изготовления 3D-форм.

1. Убедитесь, что расстояние (A) для каждого набора форм одинаковое, а центр изделия выровнен.

2. Убедитесь, что значение нижней высоты подачи формы (B) остается постоянным;

3. Убедитесь, что верхняя и нижняя формы не мешают друг другу во время манипуляций 3D-роботом в открытом положении.

GDM использует полное трехмерное проектирование пресс-форм, что позволяет моделировать роботов на этапе проектирования, чтобы предотвратить взаимодействие пресс-форм и устранить проблемы на ранних этапах процесса проектирования.

6. Технология безопасной клепки шасси.

Подробное объяснение особенностей технологии безопасной клепки шасси:

Ключом к уменьшению перемещения штампа является конструкция направляющей на контактной поверхности. Пневматический цилиндр соединен с нижней матрицей, а внешний приводной механизм приводит в движение нижнюю матрицу внутрь и наружу, обеспечивая точность штампа. Подвижный механизм штампа обработан с точностью +/- 0,02 мм.

7. Масштабная технология непрерывного изготовления инструментов для наружных блоков кондиционирования воздуха.

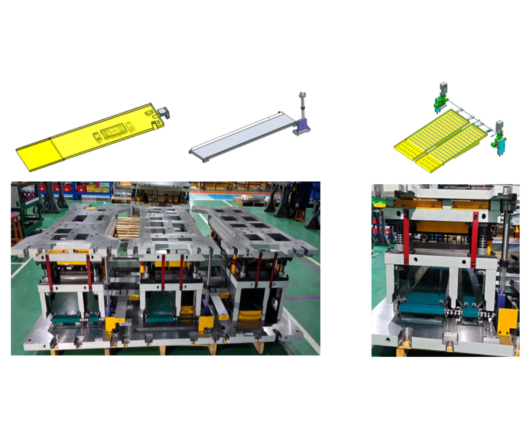

Для крупных деталей, таких как левая и правая панели, перегородки и кронштейны двигателей наружных блоков кондиционеров, длина штампа достигает 3500 мм, а конструкция при изготовлении прогрессивных штампов является сложной. Штампы имеют верхнюю и нижнюю конструкции пресс-формы двойного действия, верхнюю и нижнюю формовочную конструкцию ползуна матрицы. Посредством анализа CAE и проверки совместно с заказчиком на этапе проектирования функций и мер (DFM) мы оптимизировали структуру продукта и штампа, чтобы они соответствовали требованиям, предъявляемым к изготовлению прогрессивных штампов.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.