Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-07-18 Происхождение:Работает

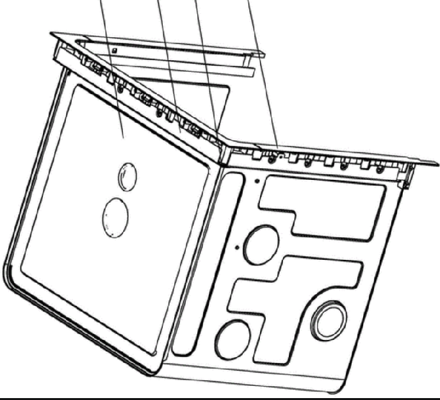

Технология штамповки ванн из нержавеющей стали для посудомоечных машин является важнейшим процессом в производстве бытовой техники, технический уровень которого напрямую влияет на точность формовки, эффективность производства и качество продукции из ванны из нержавеющей стали. Ниже представлен подробный анализ с точки зрения структурных характеристик внутреннего резервуара, ключевых моментов конструкции штампа, производственных процессов и выбора материалов.

■ Структура штамповки и свойства материала ванной из нержавеющей стали посудомоечной машины

(1) Конструктивные характеристики ванны из нержавеющей стали

Сложная изогнутая конструкция поверхности : чтобы соответствовать внутреннему пространству посудомоечных машин, внутренние резервуары часто включают округлые углы, канавки, армирующие ребра и другие структуры, требующие точного образования матрица.

Требования к уплотнению и коррозии : минимальные шва для сварки, высокая поверхностная отделка (RA ≤ 1,6 мкм) для предотвращения остатка моющих средств и ржавчины.

Точность размеров : типичная потребность в допуске ± 0,3 мм, критическая толерантность отверстия в сборе ± 0,1 мм.

(2) Общие материалы

| Типы | Приложения |

| 304 нержавеющая сталь | Подходит для влажных сред, умеренная стоимость |

| 430 нержавеющая сталь | Магнитная нержавеющая сталь, высокая прочность, используемая в неконтактных областях. |

| Альванизированная сталь (SECC) | Низкая стоимость, требует дополнительных антикоррозионных покрытий |

■ Ключевые технические точки штамповки умирают

(1) Технолог проектирования штампов

Цифровой дизайн CAD/CAM: используйте программное обеспечение UG для 3D -моделирования в сочетании с анализом DFM (Design for Manufacturing) для оптимизации структуры матрицы.

Моделирование процесса штамповки: Используйте программное обеспечение Autoform для имитации процессов рисования и изгиба, прогнозируя такие дефекты, как растрескивание и морщина.

Дизайн структуры

Одно операция умирает: подходит для простых процессов (например, удары, обрезка); низкая стоимость, но менее эффективная.

Составные умирают: интегрируйте несколько операций в одну матрицу (например, Blanking + Brait), идеально подходит для производства партии с малым и средним.

Прогрессивные штампы (непрерывные умирают): автоматическое кормление с непрерывной штампочки с несколькими станциями; Высокая эффективность, подходящая для массового производства (например, непрерывная штамповка внутренних бак -панелей).

Ключевые параметры дизайна

Зазор с пунгом: обычно в 1,1–1,2 раза толщина материала для рисунка из нержавеющей стали умирает, чтобы избежать царапин материала.

Угловой радиус: угловой радиус матрицы обычно составляет 5–10 мм; слишком маленький размер может привести к растрескиванию, а слишком большой влияет на точность формовки.

Механизм выброса: упругие эжекторы (например, азотные пружины) предотвращают заготовку.

( 2) Пептивные производственные процессы.

Технологии обработки

Обработка с ЧПУ: используется для высокого уровня фрезерования ядер и полостей, достигая ± 0,02 мм точности.

EDM (обработка электрического разряда): процессы сложные изогнутые поверхности (например, округлые углы, усиливающие ребра) с шероховатостью поверхности RA ≤0,8 мкм.

Wedm (Wire EDM): для обработки краев резки и небольших отверстий, с точностью ± 0,01 мм.

Процессы термической обработки

Подавление + отпуск: Die Steel (например, CR12MOV) подвергается поживлению 1020 ° C + 200 ° C, добравшись до твердости HRC 58–62, повышая устойчивость к износу.

Поверхностные обработки

NITRIDIND: атомы азота проникают на поверхность, образуя закаленный слой (глубина 0,1–0,3 мм), достижение твердости HRC 65–70; Идеально подходит для рисования.

PVD-покрытие: наносит покрытия TiN или TiCN (толщиной 1–3 мкм), снижая коэффициент трения и продлевая срок службы штампа в 3–5 раз.

(3) Выбор материала штамповки

| Тип материала | Представительные оценки | Твердость | Характеристики и приложения |

| Сплав инструментальной стали | CR12mov | D2 HRC58 ~ 62 Отличная износостойкость | Используется для ударов в удар/рисунок умирает |

| Высокоскоростная сталь | SKH-9 | M2 HRC 62–65 Теплостойкий | Подходит для высокоскоростной штамповки (> 200 ударов/мин) |

| Цементированный карбид | YG15 | DC53 HRA 85–90 устойчивой к устойчивости | Высокие срез |

| Предварительно упорная сталь | S136 | NAK80 HRC 35–45, коррозионная резистентность | Убийства подвергаются воздействию коррозионных материалов |

(4) Advanced Stamping Die Technology Tio NS

| Интеллектуальная технология Die | Контролирование состояния штамповки : встроенные датчики (давление/температура/смещение) Включите мониторинг процесса штамповки в реальном времени, чтобы предотвратить повреждение матрицы |

| Технология зеленого производства | Сухая обработка : использует керамические инструменты или MQL (минимальное количество смазки), чтобы минимизировать загрязнение резки жидкости |

Восстановление штампов : изношенные штампы, отремонтированные с помощью лазерной наплавки, позволяют повысить коэффициент повторного использования на 50%. |

■ Типичные задачи и решения процессов штамповкой.

| Проблемы | Причины | Решения |

| Рисование трещин | Неровный поток материала, недостаточный радиус углового матрица | 1. Оптимизировать коэффициент чертежа (≤0,7); Реализовать многоэтапный рисунок. 2. Нанесите твердое хромирование (5–10 мкм) на поверхности, чтобы уменьшить трение. 3. Принять гидравлические прессы для контролируемых пустых держателей. |

| Размерная нестабильность | Умирание износ, колебания температуры штампов | Используйте цементированные карбидные вставки для критических областей (например, режущие края, направляющие столбы) |

| Поверхность царапина | Столкновение процесса штамповки | 1. Полишные поверхности матрицы до RA≤0,4 мкм с округлым краем (R0,2 мм). 2. Примените пленку PE или смазку с графитом, чтобы минимизировать трения с материалом. |

■ Управление и проверку по управлению качеством штампов

Осмотр Die:

Измерение CMM: осматривает контуры поверхности умирания с точностью ± 0,01 мм.

Сканирование синего света: быстро захватывает данные трехмерной плесени и сравнивается с моделями проектирования (отклонение ≤0,05 мм).

Стабированная часть проверки:

Визуальный осмотр: проверяет царапины/деформацию поверхности (порог дефекта ≤0,1 мм).

Функциональное тестирование:

Тест на удержание воды (24-часовая без утечка) для внутренних резервуаров.

Тест на сопротивление давления (0,2 МПа).

■ Отраслевые тематические исследования: оптимизация Die для посудомоечной машины бренда

| Проблема | Первоначальная матрица имела низкую эффективность производства (50 шт./Час) с 15% -ным уровнем трещин. |

| Решения | Принял прогрессивную конструкцию матрицы с добавленной предварительной демонстрацией, снижая коэффициент чертежа с 0,65 до 0,58 (реализовано на 2 этапах). Применяемый DC53 цементированный карбид + тилн покрывается на полость матрицы, продлив срок службы от 50 000 до 150 000 циклов. |

| Результаты | Эффективность производства увеличилась до 120 шт./Час, скорость растрескивания снизилась до 3%, затраты на штамп. |

■ Заключение

Технология штамповки для внутренних резервуаров для посудомоечной машины должна сбалансировать структурную точность, коррозионную стойкость и эффективность производства. Конкурентоспособность повышается благодаря цифровому дизайну, точной обработке и инновациям в материалах. Движение вперед, интеллектуальность и зеленое производство появятся в качестве основных факторов разработки, ускоряя трансформацию производства приборов на дому в высококачественные стандарты.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.